制氮机原理有两种:变压吸附制氮和膜分离制氮。

制氮机原理有两种:变压吸附制氮和膜分离制氮。

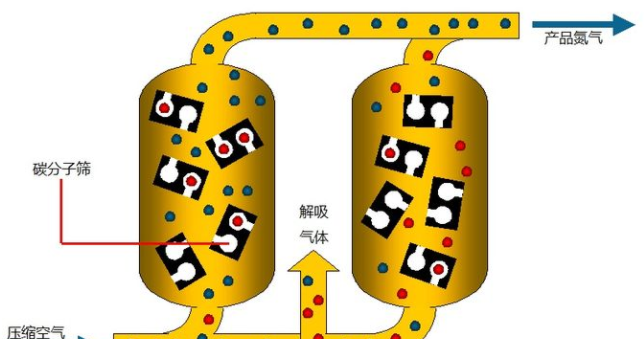

变压吸附的基本原理是利用吸附剂在不同压力下对被吸附物赋予不同的吸附能力,在压力下对分离出的气体混合物中的组分具有选择性,具有吸附特性。吸附剂通过加压吸附原料气体中的一种或多种成分,减压后除去这些成分,可以分离混合气体,同时使吸附剂再生。因此,通常采用两台或多台吸附塔来交替各组合吸附塔的压力,以达到气体混合物连续分离的目的。这个过程被称为变压吸附(PSA),因为吸附和解吸过程是通过压力变化来完成的。

变压吸附制氮

变压吸附制氮是一种常温空分技术。与传统的深冷空分技术相比,工艺流程简单,设备易于制造和安装,设备启停灵活,安全,自动化程度高,操作方便,投资少,中小型企业运行成本低。规模的公司。大小设备等功能。

变压吸附制氮工艺的核心材料是用于空气分离的碳分子筛(CMS),它是一种多孔的碳基吸附材料。这种吸附剂具有吸附氧气的能力,用于生产氮气产品。

碳分子筛吸附氧气的原理

一般在吸附平衡的情况下,任一种吸附剂吸附同一气体时,气体压力越高,吸附剂的吸附量越大,反之,压力越低,吸附量越小。

由于碳分子筛在不同压力下对氧和氮的吸附能力差异较大,可利用该机理达到空分制氮的目的。

变压吸附制氮的4个步骤

通常采用两个吸附塔进行交替吸附和再生,以获得连续的氮气。完整的变压吸附过程如下:

吸附:碳分子筛吸附塔有A、B两塔。当洁净的压缩空气进入A塔,流经碳分子筛到达出口端时,O2、CO2和H2O被吸附,产品氮气从吸附塔出口流出。

均压:经过一段时间后,A塔的碳分子筛被吸附饱和。此时,A塔自动停止吸附,对B塔进行短时均压过程,从而快速提高B塔内的压力,提高制氮效率。所谓均压,是将两塔连接起来,使来自完成吸附过程的塔(即解吸塔)的气体流向另一塔(吸附塔),最后流动。两塔气压基本平衡。

解吸:均压完成后,A塔剩余气体从解吸气出口排出,吸附塔内压力急剧下降至常压,吸附的O2、CO2、H2O被脱除,分子式可分离再生滑轮。

吹扫升压:为使分子槽充分再生,在氮气缓冲罐中使用合格氮气逆流吹扫A塔,同时进一步提高吸附塔内的压力并使用压缩空气。进入吸附塔的另一端,建立吸附制氮过程下一步所需的压力。

制氮机原理流程说明:

压缩机提供的压缩空气经空气系统净化,洁净的压缩空气进入吸附塔进行氧氮分离,得到合格的氮气。该过程包括:

空气压缩:在一定压力下,变压吸附提高了吸附效果,因此需要对周围的空气进行压缩。通常使用螺杆压缩机(中小型)和离心压缩机(大型)。小型装置可与涡旋和其他类型的空气压缩机组合使用。由于分子轮是一种具有微孔结构的材料,如果压缩空气中含有损害分子轮性能的杂质(如润滑油蒸汽),就会引起微孔堵塞和分子轮中毒,分子轮的效率. 它降低并影响设备。这种损害往往是无法弥补的。因此,选择高质量、低含油量或无油的空气压缩机是确保系统正常运行的关键因素之一。

空气净化:压缩空气中含有水、颗粒和油,所以这些杂质对分子筛有破坏作用。因此,要去除油和水,就需要使用空气处理系统(冻干机、吸干机、过滤器等)。通过冷却分子绳轮达到保护的目的。选择优质的空气处理系统也是保证制氮机正常运行的关键因素之一。

变压吸附制氮:是整个过程的核心和重要环节。上述四种工艺可以生产出合格的产品氮气,并在交付给用户之前用氮气缓冲罐抑制压力波动。

在制氮PSA过程中,无论是升压过程、均压过程,还是解吸/再生/排放过程,毫无疑问,长期的高频压力变化都会对吸附剂进行冲洗。高强度气流。因此,如果这些过程没有得到适当的控制,分子绳更容易被压碎。这是这个过程中需要解决的一项重要技术。

膜分离制氮

中空纤维膜气体分离原理

以中空纤维膜的空分为例,氮气、氧气和水分在空气中的渗透率因膜材料而异。通常,渗透率高的气体称为“快气”,渗透速度慢的气体可称为“快气”。为“慢气”。但是,“快”和“慢”是相对的概念。例如,空气中的氧气成分是一种比水慢但比氮气快的气体。如下所示:

净化后的压缩空气一旦进入空分膜,膜材料壁上“快速空气”的水和氧气就更容易通过溶解、扩散渗透、脱溶(或逸出)过程“渗透”。 “去做。其他膜材料。一方面,压力同时下降。氮气作为“慢速气体”从膜的另一端以接近入口的压力作为产物气体输出,当它尚未进入时。我能够穿透膜材料的壁。在此过程中,少量氮气从低压渗透侧渗透,降低了氮气回收率。类似地,一些氧气没有渗透并与氮产品一起进入产品氮,减少了产品中的氮。纯度。这种膜渗透气体分离物理过程的驱动力是膜材料壁两侧的压力差。

气体根据下列方程描述的溶解、扩散、渗透和脱溶(或逸出)的原理在聚合物膜表面分离。

渗透率:q = PΔPA / L

方法:

q-渗透率

P——渗透系数

∆P-压差

A-膜表面积

l 膜厚

由上式可知,膜渗透率的大小与膜材料有关,决定了渗透系数。它与膜壁两侧的压差有关,决定了渗透过程的动力学。它与膜的表面积有关,表面积越大,渗透量越大,膜越厚,膜越厚,越不容易渗透。因此,要提高膜纤维的透气性,就需要增大渗透系数、压差、膜表面积,并减小膜的厚度,以提高膜分离效率。膜纤维必须能够承受一定的压力。

因此,在分离混合气体时,需要针对每种气体成分选择渗透系数相差较大的膜,以提高分离效率。换言之,希望膜的电阻高。对混合气中的一种或几种组分具有高选择性和渗透性,而对其他组分或其他组分的低选择性和低渗透性提供了更令人满意的分离效果,可以满足客户特定的气体精炼或精炼需求。

膜式空分制氮工艺

在膜制氮生产的实际制造过程中,空压机产生的压缩空气在排气温度和压力下通常是含水量饱和的气体。在随后的步骤中,当压缩空气的温度进一步下降时,液态水就会沉淀下来。当使用前端带有油的润滑压缩机时,油性液态水会损害膜的性能。因此,所有膜式气体分离系统都必须提供完整的原料气净化解决方案。